Al cortar acero al carbono, las máquinas de corte por láser suelen utilizar gases auxiliares para ayudar en la operación.Los gases auxiliares comunes son oxígeno, nitrógeno y aire.¿Cuál es la diferencia entre estos tres gases al cortar acero al carbono?

Para comprender el impacto de cada gas auxiliar en el proceso de corte, es necesario aclarar el principio del papel de los gases auxiliares.En primer lugar, las ventajas de usar aire para cortar son bastante claras, no se requieren costos.Cuando se utiliza aire, solo hay que tener en cuenta los costes de electricidad del compresor de aire y de la propia máquina, eliminando el alto coste de los gases auxiliares.La eficiencia de corte en láminas delgadas es comparable a la del corte con nitrógeno, lo que lo convierte en un método de corte económico y eficiente.Sin embargo, el corte por aire también tiene desventajas obvias en términos de sección transversal.En primer lugar, la superficie cortada puede producir rebabas, que requieren un procesamiento secundario para su limpieza, en detrimento del ciclo general de producción del producto.En segundo lugar, la superficie cortada puede ennegrecerse, lo que afecta la calidad del producto.El procesamiento láser en sí aprovecha la eficiencia y la precisión de la calidad, y los inconvenientes del corte por aire han llevado a muchos clientes a abandonar este tipo de corte.

En segundo lugar, el uso de corte por oxígeno, el corte por oxígeno es el método de corte más común y tradicional.El uso de la máquina de corte por láser de fibra de oxígeno sus ventajas se reflejan principalmente en el costo del gas, en el procesamiento de chapa de acero al carbono, sin reemplazo frecuente de gases auxiliares, aumento de la eficiencia de corte, gestión conveniente.Sin embargo, la desventaja es que después del corte con oxígeno, habrá una capa de película de óxido en la superficie de la superficie de corte, si este producto tiene una película de óxido directamente para soldar, el tiempo será largo, la película de óxido se desprenderá naturalmente, el El producto formará una soldadura falsa, lo que afectará la calidad de la soldadura.

Cuando se utiliza oxígeno como gas auxiliar, se forma una película de óxido en la superficie de corte.La superficie de los cortes libres de óxido es generalmente blanca y puede soldarse directamente, pintarse, etc. La fuerte resistencia a la corrosión también hace que su aplicación sea muy amplia.

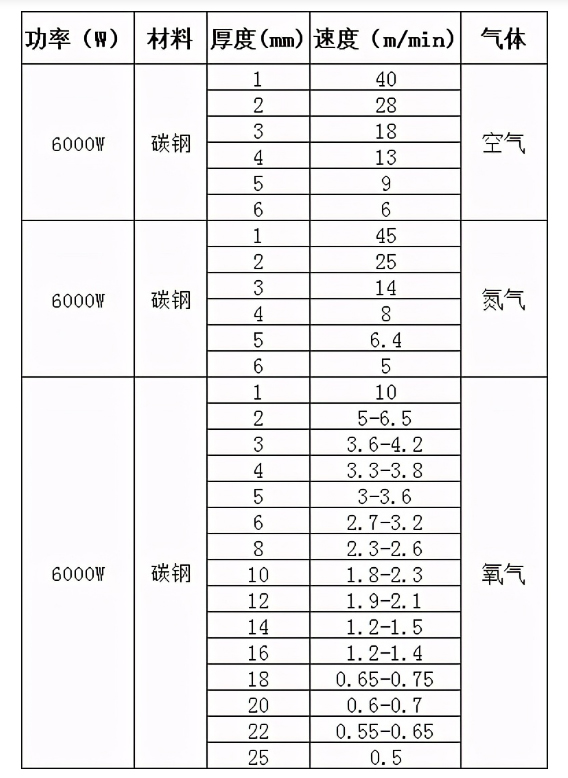

Los datos de corte anteriores son solo para referencia, prevalecerá el efecto de corte real.

En resumen, cuando se cortan placas gruesas de acero al carbono de más de 6 mm, solo se admite el corte con oxígeno.Al cortar por debajo de 6 mm, si existen requisitos claros para la calidad y la precisión del corte, se recomienda usar el corte con nitrógeno, que es muy eficiente y puede procesarse directamente en el siguiente paso, mientras que el corte con oxígeno es más lento y no se recomienda.Al cortar por debajo de 6 mm, si solo se considera el corte o no hay requisitos de proceso claros, se recomienda el corte con aire, sin costo de gas.

Hora de publicación: 23-nov-2022